Конспект лекций по курсу "Электроматериаловедение"

| Сайт: | Образовательный портал |

| Курс: | Электроматериаловедение |

| Книга: | Конспект лекций по курсу "Электроматериаловедение" |

| Напечатано:: | Гость |

| Дата: | четверг, 2 октября 2025, 11:40 |

Оглавление

- 1. Механические характеристики

- 2. Тепловые характеристики

- 3. Электрические характеристики

- 4. Физико-химические характеристики

- 5. Газообразные диэлектрики.

- 6. Жидкие диэлектрики

- 7. Основные понятия о высокополимерных материалах. Полимеризационные органические диэлектрики.

- 8. Поликонденсационные органические диэлектрики. Плёночные электроизоляционные материалы.

- 9. Электроизоляционные лаки. Электроизоляционные эмали. Компаунды.

- 10. Электроизоляционные пластмассы. Слоистые электроизоляционные пластмассы. Композиционные материалы.

- 11. Волокнистые электроизоляционные материалы.

- 12. Электроизоляционные резины

- 13. Лакоткани, ленты и лакированные

- 14. Электроизоляционная слюда

- 15. Электрокерамические материалы

- 16. Электроизоляционное стекло

- 17. Минеральные диэлектрики

1. Механические характеристики

Надёжность работы электрических машин, аппаратов и установок зависит от качества и правильного выбора соответствующих электротехнических материалов. При рациональном выборе электротехнических материалов можно создать электрооборудование малых габаритов и массы, надёжное в эксплуатации. Но для этого необходимо знать свойства электротехнических материалов и их изменения под воздействием электрического напряжения, температуры и других факторов.

Величины, с помощью которых оценивают те или иные свойства материалов, называют характеристиками. Чтобы полностью оценить свойства того или иного электротехнического материала, необходимо знать его механические, электрические, тепловые и физико-химические характеристики. У магнитных материалов – магнитные.

К основным механическим характеристикам материала относятся:

- Разрушающее напряжение при растяжении δр,

- Разрушающее напряжение при сжатии δс,

- Разрушающее напряжение при статическом изгибе δи,

- Ударная вязкость а

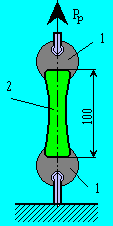

Разрушающее напряжение при растяжении δр определяют на образцах материала определенной формы, при которой обеспечивается равномерное распределение растягивающего усилия по площади сечения в средней части образца. Образец 2 утолщёнными концами закрепляют в стальных зажимах (захватах) 1 испытательной машины (рис). Нижний зажим машины неподвижен, а к другому прикладывают разрушающее (растягивающее) усилие Рр, которое плавно нарастает с определённой скоростью до момента разрыва образца.

Рассчитывается по формуле: δр = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

Разрушающее напряжение при сжатии δс, определяется на образцах, имеющих форму цилиндра или куба. Так, у формованных и прессованных пластмасс эта характеристика определяется на образцах, представляющих собой сплошные цилиндры высотой 15 мм и диаметром 10 мм.

Образец располагают между стальными плитами испытательного пресса, к которым прикладывают сжимающую нагрузку. Последнюю повышают с определенной скоростью до момента разрушения образца.

Рассчитывается по формуле: δc = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

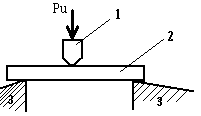

Разрушающее напряжение при статическом изгибе δи определяется на образцах, представляющих собой бруски прямоугольного сечения. Образец 2 материала (рис) помещают в испытательную машину, где он своими концами свободно опирается на две стальные опоры 3. Изгибающее усилие Ри прикладываемое к середине образца 2 через стальной наконечник 1, плавно увеличивают и доводят до величины, при которой происходит разрушение образца.

Рассчитывается по формуле: δи = 1,5 Ри L / (b h)2 (Мпа)

где Ри – изгибающее усилие, Н; L – расстояние между стальными опорами в испытательной машине, м; b и h – ширина и толщина образца м.

Ударная вязкость - α –характеризуется способностью материала сопротивляться ударным нагрузкам и определяется отношением работы ∆А, затраченной на разрушение образца, к площади его первоначального сечения Sо:

α = ∆ А/ Sо (Дж/м2)

Чем меньше ударная вязкость, тем более хрупок данный материал.

2. Тепловые характеристики

Тепловые характеристики позволяют оценить поведение электроизоляционных материалов при нагревании. Это имеет важное значение, так как большинство электроизоляционных материалов работает в электрических машинах и аппаратах при повышенных температурах.

Температура плавления определяют для материалов, имеющих кристаллическую структуру (металлов, полупроводников, диэлектриков), которые переходят из твердого состояния в жидкое при определенной температуре.

Температура размягчения определяют у материалов с аморфной структурой (смолы, битумы и др.), переход которых из твердого состояния в жидкое происходит не при строго определенной температуре, а в интервале температур.

При температурах, близких к температуре размягчения, материал применять нельзя, так как он, размягчаясь, течет.

Теплостойкость позволяет оценить стойкость диэлектриков к кратковременному нагреву.

Холодостойкость − это способность материалов выдерживать низкие температуры. При низких температурах ухудшаются механические свойства (гибкость, эластичность). Поэтому испытание материалов и изделий из них на холодостойкость проводят при одновременном воздействии вибрации. Холодостойкость жидких диэлектриков определяется температурой застывания, при которой они превращаются в твёрдое тело.

Температура вспышки паров жидких диэлектриков (масел) температура, при которой пары и газы, образующиеся при нагревании определенного объема жидкого диэлектрика, при соприкосновении с открытым пламенем вспыхивают.

Нагревостойкость − способность материала выдерживать воздействие повышенной температуры в течение времени, равного сроку нормальной эксплуатации, без ухудшения его свойств.

Видео о тепловых характеристиках материаловВ зависимости от значения максимальной температуры диэлектрики подразделяются на классы по нагревостойкости − их семь .Y - 90; А - 105; Е - 120; В - 130; F - 155; Н - 180; С > 180.

К классу Y относятся волокнистые материалы на основе целлюлозы и шелка, если они не пропитаны и не погружены в жидкий диэлектрик, а также резина, нефтяные масла, полистирол.

К классу А относятся волокнистые материалы на основе целлюлозы и шелка, если они пропитаны лаком или погружены в жидкий диэлектрик.

Класс Е гетинакс, текстолит, пресспорошки с древесной мукой, полиэтилен, полиуретановые смолы, компаунды, лаки.

Класс В материалы на основе слюды, стекловолокно, стеклоткань, стеклотекстолит.

К классу F относятся микаленты.

К классу Н принадлежат материалы на основе кремнийорганических смол высокой нагревостойкости.

Класс С слюда, стекло, стекловолокнистые материалы, кварц, фторопласт и материалы на основе полиамидов (пленки, волокна).

Теплопроводность характеризует процесс переноса тепла от более нагретых частей к менее нагретым и численно определяется коэффициентом теплопроводности. Чем он выше, тем лучше условия охлаждения и меньше вероятность теплового пробоя.

Тепловое расширение. Диэлектрики, как и другие материалы, при нагревании изменяют свои линейные размеры. Это свойство оценивается коэффициентом линейного расширения, численно равным относительному увеличению линейного размера при изменении температуры на 1 °С.

3. Электрические характеристики

Удельное электрическое сопротивление (р).

Любой электротехнический материал - проводник, полупроводник и даже диэлектрик проводит электрический ток. Для того чтобы определить степень электропроводности того или иного материала надо определить его удельное электрическое сопротивление р (Ом *м) рассчитывается по формуле:

R − общее электрическое сопротивление образца материала Ом.

L − длина пути тока в образце материала м.

S − площадь образца материала, через которую протекают токи проводимости м2

Удельные сопротивления металлических проводников очень малы. Это указывает на большую электрическую проводимость проводниковых материалов.

Большие удельные сопротивления диэлектриков указывает на их весьма малую электрическую проводимость. У диэлектриков надо учитывать два удельных сопротивления: Удельное объёмное сопротивление ри и удельное поверхностное сопротивление ps.

pu позволяет оценить электрическое сопротивление диэлектрика при прохождении тока через его объём, a ps − электрическое сопротивление при протекании тока по его поверхности. Численное значение рu всегда больше ps В проводниковых и полупроводниковых материалах измеряют общее р, т.к. в них нельзя рассчитать токи рu и ps. Это объясняется повышенной электрической проводимостью данных материалов.

Для газообразных и жидких диэлектриков поверхностное сопротивление не рассчитывается.

Электропроводность диэлектриков зависит не только от агрегатного состояния вещества, но и от содержания примесей, от температуры, влажностных характеристик материала, состояния поверхности и других характеристик.

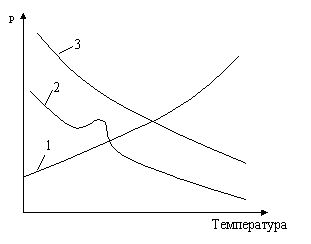

1- проводник;2- полупроводник; 3- диэлектрик

Температурный коэффициент удельного сопротивления ТКР

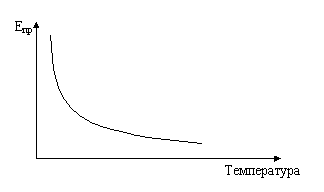

С увеличением температуры объёмное сопротивление уменьшается, т.е. ТКр для диэлектриков имеет отрицательное значение.

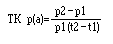

ТКр. − позволяет оценить изменение удельного электрического сопротивления материалов при изменении его t. При линейном изменении удельного сопротивления (в узком интервале t) значение рассчитывается по формуле:

где p1 и p2 удельное электрическое сопротивление материала при начальной . На рисунке видно ТКР проводников >0. Это указывает на рост сопротивления с повышением температуры. У диэлектриков ТКР < 0, что указывает на уменьшение сопротивления этих материалов с повышением t.

Электрическая прочность Епр.

Под воздействием внешнего электрического поля и других факторов в диэлектрике может образоваться проводящий канал, т.е. могут теряться изоляционные свойства. Потеря диэлектриком изоляционных свойств называется пробоем.

Минимальное напряжение, приложенное к диэлектрику, при котором наступает пробой, называется пробивным напряжением Uпр.

Напряжение пробоя зависит от толщины диэлектрика и не является однозначной характеристикой его прочности. Электрической прочностью (Епр) диэлектриков считается минимальная напряжённость однородного электрического поля (однородным называется электрическое поле, напряжённость во всех точках которого одинакова), при которой происходит пробой - разрушение диэлектрика с образованием в нём сквозного канала с очень большой проводимостью. Рассчитывается по формуле:

Unp-пробивное напряжение, при котором наступает пробой диэлектрика (В).

h − толщина диэлектрика в месте пробоя (м).

Т.к. диэлектики пробиваются при очень больших напряжениях (1000В) значения электрической прочности выражают в MB на м толщины.

Электрическая прочность диэлектриков зависит от агрегатного состояния и структуры материала, наличия примесей, однородности поля, расстояния между электродами (толщины диэлектрика), площади электродов и других факторов.

Епр уменьшается с увеличением толщины диэлектрика и с повышением температуры. Это связано с увеличением тока проводимости и возрастанием количества теплоты, выделяемой в диэлектрике.

При изготовлении электротехнического оборудования электрическая прочность изоляции (Епр) должна обеспечить надёжную работу оборудования в течение срока службы (20-40 лет). Это означает, что напряжение пробоя изоляции Uпр должно быть больше как максимального рабочего напряжения, так и возможных перенапряжений, которые могут возникать в электрических установках и системах. Эти перенапряжения могут превышать рабочие напряжения в 2-3 раза и более.

Виды пробоя.

В зависимости от механизма развития проводящего канала различают следующие виды пробоя: электрический, тепловой и электрохимический.

Электрический пробой возникает в сильных электрических полях и обусловлен электронными процессами – ударной и фотонной ионизацией. Этот вид пробоя преобладает в газообразных диэлектриках.

В жидких и твёрдых диэлектриках электрический пробой имеет место при больших значениях напряжённости электрического поля и при наличии в этих материалах газовых включений.

Тепловой пробой возникает при уменьшении электрического сопротивления диэлектрика за счёт нагрева. увеличение температуры диэлектрика возможно как за счёт увеличения тока утечки через диэлектрик, так и в результате нагрева токоведущих проводников при перегрузках и недостаточном охлаждении. Этот процесс может носить лавинообразный характер – вплоть до термического разрушения диэлектрика. Такой механизм пробоя характерен для жидких и твёрдых материалов.

Электрохимическим пробоем называется механизм образования проводящего канала в диэлектрике в результате одновременного воздействия как электрических, так и химических процессов. Он может развиваться в жидких и твёрдых диэлектриках, а также на поверхности твёрдых материалов.

4. Физико-химические характеристики

Вязкость − коэффициент внутреннего трения при относительном перемещении частиц жидкости. Вязкостью определяется пропитывающая способность жидкого диэлектрика. Чем меньше вязкость пропиточных электроизоляционных составов (лаков, компаундов), тем глубже проникают частицы в поры волокнистой изоляции. С возрастанием вязкости пропитывающая способность жидких диэлектриков уменьшается.

Водопоглощение позволяет оценить способность диэлектрика противостоять воздействию воды, которая, проникая в поры материала вызывает снижение его электрических характеристик. Образцы твёрдых диэлектриков вначале взвешивают, а затем погружают в сосуд с водой при комнатной t. Через 24 образцы вынимают из воды и взвешивают.

Тропическая стойкость − определяется специальными испытаниями у электроизоляционных материалов, предназначенных для электрооборудования, работающего в условиях тропического климата. На не защищённые герметически закрытыми оболочками электроизоляционные материалы воздействуют: высокая t окружающего воздуха, резкое изменение t в течение суток, высокая влажность, солнечная радиация плесневые грибки, насекомые и грызуны.

Растворимость − способность одного материала проникать в другой при соприкосновении в процессе изготовления или эксплуатации. Растворимость оценивают по наибольшему количеству вещества, которое может быть растворено в данном растворителе, или по количеству материала, перешедшего в раствор за единицу времени.

Химическая стойкость − способность материала противостоять воздействию химически активных веществ − кислот, щелочей, солевых растворов. Для жидких диэлектриков измеряют кислотное число − количество миллиграмм едкого калия, которое необходимо для нейтрализации свободных кислот, содержащихся в 1грамме жидкого диэлектрика. Эта величина определяет способность материала вызывать коррозию, а также указывает на плохую очистку при изготовлении. Чем выше кислотное число, тем выше проводимость жидкого диэлектрика.

Светостойкость − способность материала сохранять свои эксплуатационные характеристики под воздействием светового излучения.

Радиационная стойкость − способность материала сохранять свои эксплуатационные характеристики под воздействием ионизирующих излучений. Излучение изменяет электрические, физико-химические и механические свойства материала. Наиболее сильное влияние оно оказывает на органические диэлектрики.

5. Газообразные диэлектрики.

Основные характеристики диэлектриков.

Диэлектрические материалы служат в качестве изоляции токоведущих частей электрооборудования. Они включают в себя такие разнообразные типы электрической изоляции как: воздух в линиях электропередачи и электроаппаратах; твёрдые диэлектрики в изоляторах воздушных линий (ВЛ), конденсаторах, установочных изделиях и корпусах аппаратов и т.п. При этом физические условия в которых должна находиться и функционировать изоляция, накладывают определённые требования на физико-химические параметры материала, ограничивая возможные вид, тип используемых электротехнических материалов.

По агрегатному состоянию диэлектрики могут быть газообразными, жидкими, твёрдыми.

В зависимости от химического состава диэлектрические материалы подразделяются на органические и неорганические.

Преимуществами газов перед остальными видами электроизоляционных материалов являются высокое удельное электрическое сопротивление, малый тангенс угла диэлектрических потерь, малая, близкая к единице диэлектрическая проницаемость.Наиболее же ценным свойством газов является их способность восстанавливать электрическую прочность после разряда. Электрическая прочность у газов, сравнительно с прочностью жидкостей и твёрдых диэлектриков, невелика и сильно зависит как от внешних воздействий, так и от природы газа.

Воздух − смесь азота, кислорода и инертных газов. Этот диэлектрик нашёл наибольшее применение из газов в энергетике. Это связано с дешевизной, общедоступностью воздуха, простотой создания, обслуживания и ремонта воздушных электроизоляционных систем, возможностью визуального контроля.

На воздушных электрических линиях, в распределительных устройствах, в коммутационной аппаратуре и других электрических изделиях воздух является единственной изоляцией между неизолированными проводами. Иногда в слое воздуха, непосредственно соприкасающемся с поверхностью проводов высокого напряжения, наблюдается светлое фиолетовое свечение – электрическая корона, которое сопровождается характерным шипением. Электрическая корона возникает при ухудшении электроизоляционных свойств воздуха или при воздействии на воздух повышенного напряжения и вызывает потери энергии.

Воздух может находиться в твёрдой и жидкой изоляции электрооборудования при плохой пропитке изоляции и очистке пропитывающего материала. В этом случае могут произойти разрядные процессы при высоких напряжениях электрического поля. Кроме того, воздух, содержащий кислород, способствует возникновению окислительных процессов в других материалах.

Элегаз − гексафторид серы (шестифтористая сера). Электрическая прочность в 2,5 раза больше, чем у воздуха. Применяется как изолирующий и дугогасящий материал при изготовлении кабелей, конденсаторов и высоковольтных выключателей. Элегазовые кабели не горючи, хорошо охлаждаются, имеют малую электрическую ёмкость. Элегазовые выключатели имеют высокие дугогасящие свойства и малые габариты.

Достоинством элегаза являются: химическая инертность, нетоксичность, негорючесть, термостойкость ( до 800 С), взрывобезопасность, слабое разложение в разрядах. В отсутствии примесей элегаз совершенно безвреден для человека.

Однако продукты разложения элегаза в результате действия разрядов (например, в разряднике или выключателе) токсичны и химически активны.

Недостаток - высокая стоимость. Поэтому для удешевления изделий элегаз часто используют в смеси с азотом или фреоном.

Азот − в чистом виде используется как изолирующая среда в высоковольтных конденсаторах и электровакуумной технике, а также как защитная среда (микроэлектроника, трансформаторы).

Водород − главное достоинство - высокая теплопроводность - в 6 раз выше, чем у воздуха.

Используется как охлаждающая среда мощных электрических машин. Применение водородного охлаждения снижает вентиляционные потери, увеличивает срок службы твёрдой изоляции вследствие отсутствия окислительных процессов.

Недостаток − в смеси с кислородом воздуха может образовывать взрывоопасную смесь.

Инертные газы − аргон, гелий, ксеон, неон. Эти газы имеют очень низкий потенциал ионизации, поэтому их электрическая прочность низкая. Применяют их в технике слабых токов и газоразрядных приборах.

Газоразрядные лампы

6. Жидкие диэлектрики

Общие сведения

С электрофизической точки зрения важными характеристиками жидкостей являются диэлектрическая проницаемость, электропроводность и электрическая прочность.

Наиболее широкое распространение в электротехнических устройствах получили нефтяные (минеральные) электроизоляционные масла и синтетические жидкости.

Они выполняют функцию изолирующей, охлаждающей и дугогасящей среды и применяются как в чистом виде, так и в сочетании с волокнистыми и твёрдыми материалами, например, бумажно-масляная или маслобарьерная изоляция.

Поэтому при выборе изолирующей жидкости необходимо соблюдать следующие требования:

- совместимость с применяемыми материалами;

- высокая электрическая прочность;

- высокое удельное сопротивление;

- малые диэлектрические потери;

- стабильность свойств в условиях длительной эксплуатации;

- пожарная и экологическая безопасность.

Не все жидкие диэлектрики удовлетворяют этим требованиям, поэтому в каждом конкретном случае предпочтение отдаётся тем свойствам, которые обеспечивают необходимую стабильность параметров, надёжность и долговечность изделия.

Минеральные (нефтяные) масла.

К этой группе относятся трансформаторное, конденсаторное и кабельное масла.

Трансформаторное масло - очищенная фракция нефти, получаемая при перегонке, кипящая при температуре от 300 С до 400 С. В зависимости от происхождения нефти обладают различными свойствами и эти отличительные свойства исходного сырья отражаются на свойствах масла.

Из основных характеристик масла масла отметим, что оно горючее, биоразлагаемое, практически не токсичное, не нарушающее озоновый слой.

Назначение трансформаторного масла двояко: во-первых, масло, заполняя поры в волокнистой изоляции, а также промежутки между проводами обмоток и между обмотками и баком трансформатора, значительно повышает электрическую прочность изоляции; во вторых, оно улучшает отвод тепла, выделяемого за счёт потерь в обмотках и сердечнике трансформатора. Ещё одна важная область применения трансформаторного масла – масляные выключатели высокого напряжения. В масляных выключателях жидкий диэлектрик не только изолирует токопроводящие части, но и выполняет роль среды, гасящей электрическую дугу, которая возникает между контактами срабатывающего выключателя. Трансформаторное масло применяется также для заливки маслонаполняемых вводов, некоторых типов реакторов, реостатов и других электрических аппаратов.

Конденсаторное масло получают из трансформаторного путём дополнительной обработки под вакуумом с целью удаления воздуха (газов). К параметрам конденсаторного масла предъявляются повышенные требования, так как в процессе эксплуатации невозможно производить замену или регенерацию масла, и диэлектрические свойства его должны сохраняться в течение всего срока службы.

Пропитка изоляции конденсаторов маслом с высоким значением электрической прочности позволяет уменьшить толщину изоляции и увеличить коэффициент диэлектрической проницаемости изоляции, что сокращает массогабаритные показатели конденсаторов при тех же значениях ёмкости. Низкое значение тангенса угла диэлектрических потерь снижает потери, а следовательно, и нагрев изоляции и позволяет увеличить срок службы.

В конденсаторном масле не допускается содержание газов, так как в газовых включениях при высокой напряжённости электрического поля интенсивно развиваются ионизационные процессы, что может привести к пробою изоляции.

К кабельные масла предназначены для пропитки бумажной изоляции силовых кабелей. Основой их также являются нефтяные масла. От трансформаторного масла отличаются повышенной вязкостью, увеличенной температурой вспышки паров и уменьшенными диэлектрическими потерями.

Однако есть и специфические требования, зависящие от конструкции изоляции и величины напряжения.

В маслонаполненных кабелях напряжением 110 кВ и выше токоведущие жилы выполняют в виде толстых труб, свитых из круглых или сегментных проводов. Внутрь этих труб подается масло под давлением. Проникая сквозь зазоры между проводами, масло пропитывает бумажную изоляцию. В кабелях, проложенных в стальных трубах, оно омывает внешнюю поверхность изоляции (здесь применяют менее вязкие масла).

В настоящее время во многих странах производство кабелей с БМИ прекращено. На смену им пришли кабели с твердой изоляцией на основе полиэтилена и других материалов. Твердая изоляция обладает более высокими электрическими свойствами, что позволяет уменьшить толщину изоляции (диаметр кабеля), увеличить строительную длину, токовые нагрузки и допустимую рабочую температуру и, главным образом, упростить процесс изготовления кабелей, их прокладку, разделку и эксплуатацию.

Все масла в процессе эксплуатации находятся под воздействием внешних факторов. Это вызывает старение масла.

Скорость старения масла возрастает:

- при доступе воздуха, так как старение масла в значительной степени связано с его окислением кислородом воздуха, особенно интенсивно идёт старение при соприкосновении масла с озоном;

- при повышении температуры (обычно наивысшей рабочей температурой масла считают 95º С);

- при соприкосновении масла с некоторыми металлами (медь, железо, свинец) и другими веществами – катализаторами старения;

- при воздействии света;

- при воздействии электрического поля.

Для восстановления свойств масла используют несколько способов:

- пропускают под давлением сквозь фильтрованную бумагу в специальных установках;

- воздействуют на масло центробежной силой в центрифуге;

- обрабатывают адсорбентами;

- распыление нагретого масла в камере, заполненной азотом.

Синтетические жидкие диэлектрики

Синтетические жидкие диэлектрики нашли широкое применение в последние 50 лет. Главное их достоинство, по сравнению с нефтяными растительными жидкостями, − более высокая термостойкость, негорючесть и стабильность параметров. К ним относятся хлорированные углеводороды, кремнийорганические и фторорганические жидкости.

Хлорированные углеводороды получают из углеводородов путем замены в их молекулах некоторых (или всех) атомов водорода атомами хлора. Их достоинства − повышенное значение диэлектрической проницаемости, по сравнению с нефтяными маслами, и негорючесть. Поэтому они широко используются для пропитки силовых конденсаторов.

Недостатки хлорированных углеводородов: повышенная токсичность, зависимость диэлектрической проницаемости и вязкости от температуры и др. В настоящее время в некоторых странах их применение запрещено законом.

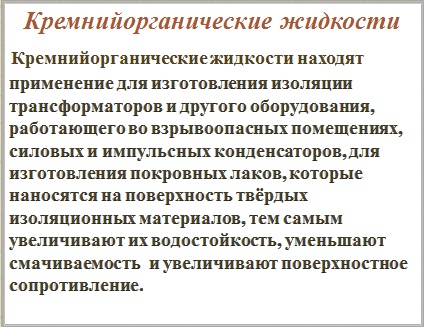

Кремнийорганические жидкости (силиконы (силоксаны)) − это продукт синтеза кремнистых и углеводородных соединений. Все кремнийорганические жидкости обладают высокими электроизоляционными свойствами, мало зависящими от напряжения, температуры, влажности окружающей среды, стойки к радиационному излучению.

Недостаток – высокая стоимость.

Фторорганические жидкости – это продукт синтеза углеводородов, в которых атомы водорода частично или полностью заменены атомами фтора. Способ получения фторорганических жидкостей сложный и требует дорогих исходных материалов и реактивов, что определяет их высокую стоимость и ограниченное применение.

Особенности: высокая термостойкость, хорошие теплопроводящие свойства, высокая электрическая прочность, малая вязкость. Не горючи, дугостойки, могут работать при температуре 200ºС и выше.

Однако эти жидкости летучи, поэтому применяются в герметизированных конструкциях.

Некоторые из этих жидкостей находят применение в холодильных установках в качестве хладогенов.

Некоторые из этих жидкостей находят применение в холодильных установках в качестве хладогенов.

7. Основные понятия о высокополимерных материалах. Полимеризационные органические диэлектрики.

Высокополимерные материалы состоят из молекул больших размеров, которые включают в себя десятки и сотни тысяч молекул каких-либо простых веществ, называемых мономерами. Мономеры − вещества, легко вступающие в химические реакции. В результате этих реакций и образуется новое высокополимерное вещество (полимер) большой молекулярной массы.

Большие молекулы полимеров могут иметь форму вытянутых в длину нитей, т. е. линейную структуру. Полимеры, состоящие из молекул линейной структуры, называемые линейными полимерами, способны размягчаться при нагревании, т. е. являются термопластичными материалами. Полимеры, состоящие из молекул, развитых по трем направлениям в пространстве, и называемые пространственными, относительно хрупки и, как правило, не размягчаются при нагревании, т. е. являются термореактивными материалами. Полимеры могут иметь аморфное или кристаллическое строение, а некоторые смешанное-кристаллическое и аморфное. Высокополимерные вещества бывают природными (янтарь, натуральный каучук и др.) и синтетическими (полистирол, поливинилхлорид и др.). В виду ограниченности свойств природных полимеров в современной электротехнике используют главным образом синтетические высокополимерные диэлектрики. Эти материалы получают в результате химических реакций полимеризации и поликонденсации и соответственно называют полимеризационными и поликонденсационными диэлектриками.

Полимеризация − это процесс соединения молекул исходного (мономерного) вещества без изменения его элементарного состава в большие молекулы высокополимерного вещества.

Полистирол, являющийся одним из таких синтетических диэлектриков, получают в результате полимеризации исходного вещества − стирола, который представляет собой прозрачную бесцветную жидкость, кипящую при температуре 145° С.В начальной стадии полистирол представляет собой густую прозрачную жидкость, которую разливают в подогретые стеклянные формы, где процесс полимеризации заканчивается. В формах образуется твердый прозрачный материал в виде пластин и стержней. Из полистирола изготовляют каркасы катушек, изоляционные панели, основания и изоляторы для электроизмерительных приборов. Основным недостатком полистирола и изделий из него является хрупкость, т. е. сравнительно невысокая ударная вязкость и склонность к растрескиванию.

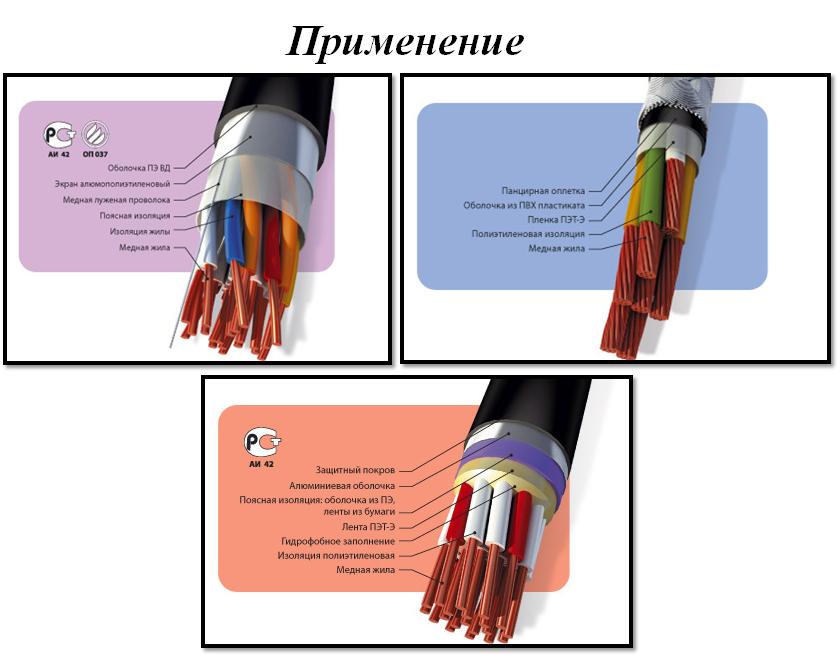

Полиэтилен − твердый непрозрачный материал белого или светло-серого цвета, несколько жирный на ощупь, получаемый полимеризацией под давлением газа этилена. Различают полиэтилен высокого (ПЭВД), среднего (ПЭСД) и низкого (ПЭНД) давления.

Из полиэтилена ВД изготовляют электроизоляционные полупрозрачные пленки, из полиэтилена СД, НД − негибкие электроизоляционные изделия, каркасы катушек, платы.

При комнатной температуре полиэтилены не растворяются ни в одном из растворителей. Все полиэтиленовые изделия нестойки к солнечному свету. Для повышения светостойкости в полиэтилены вводят сажу и другие красители. Изделия из полиэтилена могут соединяться сваркой.

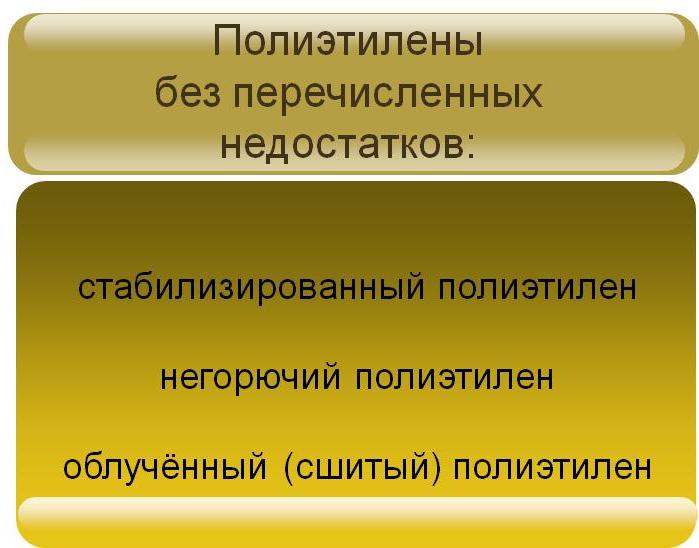

Для устранения этих недостатков полиэтилен подвергают вулканизации при введении в него органических перекисей и последующей термической обработке.

Облучённый (сшитый) полиэтилен. Для повышения твёрдости и температуры размягчения полиэтилен подвергают воздействию мощного излучения. В результате в полиэтилене образуются поперечные связи, что значительно повышает температуру размягчения, он становится твёрдым и не растворимым. Плёнки из такого материала могут длительно работать при температуре 100-110 ºС.

Стабилизированный полиэтилен содержит антиокислители (стабилизаторы). Это ароматические вещества, в состав которых входит группа NН7. В результате процесс старения замедляется, и свойства полиэтилена в условиях нагрева более стабильны.

Негорючий полиэтилен получают добавлением трёхокиси сурьмы; чтобы устранить хрупкость, вводят также пластификатор – хлорированный парафин.

Поливинилхлорид представляет собой порошок белого цвета, из которого изготовляют горячим прессованием или горячим выдавливанием механически прочные изделия.

Порошкообразный поливинилхлорид получают в результате реакции полимеризации газообразного вещества − винилхлорида. Горячим прессованием порошкообразного поливинилхлорида получают твердый, жесткий материал − винипласт в виде листов, пластин, труб и стержней, который отличается химической стойкостью к минеральным маслам, разбавленным щелочам и кислотам. Винипластовые изделия обладают высокой механической прочностью, особенно к ударным нагрузкам, и имеют хорошие электроизоляционные свойства. Недостаток винипласта − малая холодостойкость. Разлагается винипласт при 150-200° С.

Поливинилхлоридный пластикат − гибкий рулонный материал, получаемый из порошка поливинилхлорида, смешанного с пластификаторами − густыми маслообразными жидкостями. Поливинилхлоридный пластикат широко применяется в качестве основной изоляции монтажных проводов, а также для изготовления защитных оболочек − шлангов, кабелей. Обычно он бывает окрашен в черный, синий, желтый, красный и другие цвета. Красители вводят для защиты материала от светового старения, а также для распознавания проводов при монтаже. Поливинилхлоридный пластикат без красителей − прозрачный материал с желтоватым оттенком. Из поливинилхлоридного пластиката изготовляют гибкие изоляционные трубки и липкую изоляционную ленту. Характерной особенностью поливинилхлоридных материалов является то, что, будучи вынесены из пламени, они перестают гореть.

Полиформальдегид − твердый термопластичный диэлектрик, образующийся в результате полимеризации газообразного формальдегида. Материал представляет собой порошок белого цвета, из которого изделия получают литьем под давлением или экструзией. Повышенная твердость, большая стойкость к истиранию и малый коэффициент трения, позволяют изготовлять из полиформальдегида бесшумные шестеренные и червячные передачи и подшипники. Довольно широкий интервал рабочих температур (от 55 до 100 °С), влагостойкость, химическая стойкость, стойкость к искровым разрядам и хорошие электрические характеристики обеспечивают широкую область применения полиформальдегида в качестве электроизоляционного материала (изоляционные основания - платы, каркасы катушек сложного профиля). Изделия из полиформальдегида могут быть подвергнуты всем видам механической обработки (фрезерованию, обточке, сверлению и др.).

Органическое стекло (метилметакрилат) – термопластичный прозрачный материал, легко окрашиваемый во многие цвета, выпускается в виде листов или порошка. Исходным материалом служит жидкое вещество – метилметакрилат, в которое вводят небольшое количество перекиси бензоила и пластификаторы. Смесь перемешивают, нагревают и разливают в нагретые до 120ºС формы из обычного силикатного стекла или металла. Органическое стекло устойчиво к разбавленным кислотам и щелочам, к бензину и минеральным маслам. В нагретом состоянии (115-135ºС) легко формуется в стальных или деревянных пресс-формах. Органическое стекло поддается всем видам механической обработки.

Полиуретаны − непрозрачные полимерные материалы. Из твердых полиуретанов изготовляют литые изделия различной формы (например, кабельные муфты), а из пластичных − гибкие, эластичные пленки и волокна. Полиуретаны служат основой изоляционных лаков для эмалирования обмоточных проводов.

Достоинствами всех полиуретанов являются: хорошая адгезия (прилипание) к многим материалам, малая усадка при литье, атмосферостойкость и довольно высокие электрические характеристики, а недостатками − низкие холодостойкость, и нагревостойкость, не превышающая 100-105 °С.

Следует отметить, что почти все органические полимерные материалы, в том числе и полиуретаны, являются горючими веществами.

8. Поликонденсационные органические диэлектрики. Плёночные электроизоляционные материалы.

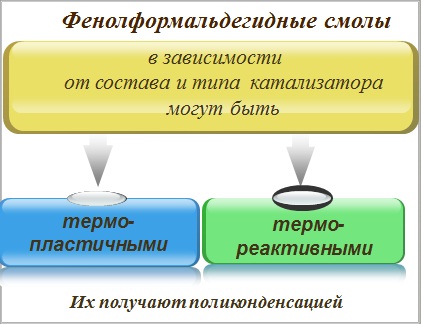

Поликонденсация − процесс соединения молекул нескольких исходных (мономерных) веществ в большие молекулы высокополимерного вещества, либо - реакция, при которой происходит перегруппировка атомов полимера, в результате чего выделяется побочный продукт: вода, соли и др.

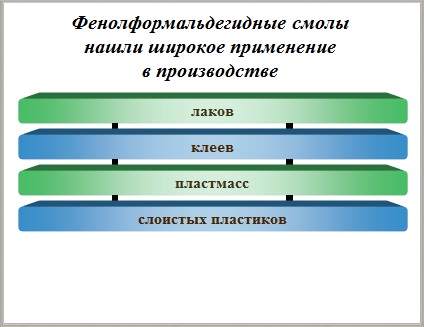

Смолу, полученную полимеризацией в присутствии щелочного катализатора (аммиака), называют бакелит. Может находиться как в термопластичном состоянии (размягчается при 55-85°С и легко растворяется в спиртах, образуя бакелитовый лак(клей) и применяется для пропитки древесины, ткани, бумаги.), так и в термореактивном (110-140°С переходит в нерастворимое состояние (запекание)). Поликонденсацией фенола и формальдегида в присутствии соляной кислоты получают новолак – термопластичную смолу с линейным строением молекул. Она сохраняет гибкость при нагреве и растворяется в спиртах.

Полиэфирные смолы − продукты поликонденсации спиртов и органических кислот. Применяется в производстве лаков и клеев, различных пластмасс.

Глифталевая смола − продукт поликонденсации глицерина фталевого ангидрида.

Лавсан − получают поликонденсацией гликоля и тетрафталевой кислоты при t 280°С.

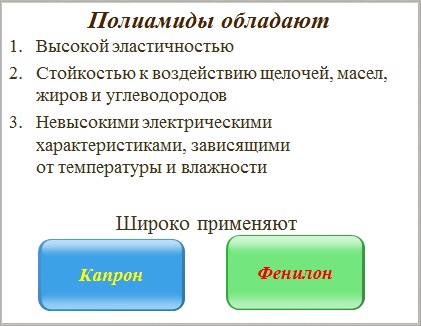

Полиамиды − термопластичные диэлектрики с линейной структурой, выпускаются в виде порошков и гранул.

Капрон − представляет собой твёрдый материал белого или светло-жёлтого цвета.

Применяется для электрической изоляции обмоточных и некоторых типов монтажных проводов, а также в качестве основы электроизоляционных лакированных тканей применяют капроновое волокно, получаемое вытяжкой через фильтры (круглые отверстия диаметром 0,1 мм и менее) размягченной капроновой смолы. Капроновое волокно обладает большой механической прочностью и повышенным сопротивлением истиранию. Значительное применение капрон получил в производстве электромонтажных и конструкционных деталей малой массы.

Эпоксидные смолы − термореактивные материалы, равномерно затвердевают, образуя водонепроницаемую, нагревостойкую изоляцию. Не горючи. Обладают высокой склеивающей способностью. Применение: для изготовления лаков, клеев, заливочных компаундов, изоляция электрической аппаратуры, работающей на открытом воздухе в условиях повышенной влажности.

Полиимиды - органические полимеры. Обладают высокими электрическими, высокой нагревостойкостью (класс С). Механические свойства не изменяются до -269 С. Стойки к органическим растворителям и разбавленным кислотам, недостаточно стойки к щелочам. Используются для изготовления изоляции конденсаторов, кабелей, электрических машин.

9. Электроизоляционные лаки. Электроизоляционные эмали. Компаунды.

Лаками называют коллоидные растворы высыхающих масел, смол, битумов, эфиров целлюлозы, полиэфирных и кремнийорганических соединений, составляющих лаковую основу в летучих растворителях. В процессе изготовления изоляции лаки используются в жидком виде. При сушке лака растворитель улетучивается, а основа переходит в твердое состояние, образуя тонкую лаковую пленку.

Видео о электроизоляционных лаках

В качестве растворителей используют бензол, спирт, ацетон, керосин. Для ускорения процесса сушки и придания пленкам специфических свойств в лаковый раствор добавляют сиккативы (жидкие или твёрдые вещества, вводимые для ускорения высыхания), пластификаторы (вещества, придающие лаковой плёнке эластичность) и красители.

Лаки классифицируют по режиму сушки (горячая (печная) и холодная (воздушная)), назначению и химическому составу. Горячая сушка при температуре более 70°С применяется для лаков с термореактивной основой. Эти лаки обладают лучшими электрическими и механическими свойствами. Холодная сушка (t = 20—25 °С) применяется для лаков с термопластичной основой.

По химическому составу, в зависимости от лаковой основы, все лаки подразделяются на смоляные, масляные, битумные, масляно-смоляные, масляно-битумные.

Смоляные лаки − растворы синтетических, искусственных или природных смол. К этому классу относятся кремнийорганический, бакелитовый, эпоксидный, поливинилхлоридный, полиэфирный лаки. Их в зависимости от назначения подразделяют на пропитывающие и покрывные.

Основу масляных лаков составляют высыхающие масла. Эти лаки применяются для производства лакотканей, пропитки многослойной изоляции.

Битумные лаки − растворы битумов в органических растворителях. Пленка этих лаков обладает малой гибкостью, низкой нагревостойкостью и небольшой стойкостью к растворителям. Такие лаки используются для антикоррозийных покрытий.

Масляно-смоляные лаки − масляные лаки на основе природных или синтетических смол, обладают повышенной эластичностью, низкой гигроскопичностью, и высокой механической прочностью.

Масляно-битумные лаки помимо битумов содержат высыхающие масла. Пленки этих лаков более гибкие и менее подвержены воздействию растворителей, чем чисто битумных.

По назначению − на пропиточные, покрывные и клеящие.

Пропиточные лаки применяются для пропитки волокнистых и пористых материалов. В результате пропитки из пор вытесняется воздух (газы), освободившееся пространство заполняется лаком, который после высыхания отвердевает.

Пропитанные материалы обладают более высокой электрической прочностью, повышенной теплопроводностью, меньшей гигроскопичностью и лучшими механическими свойствами. Органическая изоляция после пропитки в меньшей мере подвергается окислительным процессам, что повышает ее нагревостойкость.

Пропиточные лаки должны обладать хорошими проникающими, скрепляющими (клеящими) свойствами, быстро затвердевать и обеспечивать длительное функционирование изоляции в диапазоне рабочих температур.

Для пропитки изоляции используют масляно-битумные, масляно-алкидные, кремнийорганические, алкидно-резольные лаки.

Покрывные лаки предназначены для защиты изделий от воздействия внешней среды и паров агрессивных веществ. К ним предъявляются следующие требования:

-хорошая адгезия к покрываемой поверхности;

-высокие электроизоляционные свойства;

-хорошая защита поверхности от проникновения влаги и других веществ;

-отсутствие отрицательного воздействия на оптические характеристики оптоэлектронных устройств;

-улучшение внешнего вида поверхности, предотвращение загрязнения.

К покрывным относятся кремнийорганический лак, лаки на поливинилацетатной и полиуретановой основе, полиамидный и полиимидный лаки, масляные лаки.

Клеящие лаки (клеи) предназначены для склеивания твердых материалов, листов, пластин, пакетов, расщепленной слюды, фольгированных и других диэлектриков.

К клеящим лакам относятся полиуретановые и эпоксидные клеи, применяющиеся для склеивания пластмасс, стекол, керамики и др.

Карбонильный клей, обладающий высокой механической прочностью и стойкостью к воздействию масел, керосина, бензина, применяют для склеивания керамики.

Глифталевый лак − синтетическая алкидная смола, модифицированная канифолью и растительными маслами, применяется для приклейки пластин и кристаллов полупроводниковых материалов подложки.

Эмали представляют собой разновидность покрывных лаков, в состав которых вводят неорганические наполнители (пигменты) − железный сурик, оксиды цинка, титана. Пигменты повышают твердость, теплопроводность, влагостойкость лакового покрова и придают соответствующую окраску.

Эмали в основном используются в качестве защитных покрытий поверхностей различных деталей, элементов радиоэлектроники, корпусов приборов.

Широкое применение находят глифталевые и эпоксидные эмали.

Компаунды − это смесь различных изоляционных материалов, не содержащих растворителей. В исходном состоянии могут быть жидкими, твёрдыми и пастообразными. В процессе изготовления изоляции или отдельных деталей в жидкие компаунды вводят отвердитель.

Свойства компаундов зависят от исходной смолы и отвердителя. Для улучшения механических и температурных характеристик (уменьшение усадки, растрескивания, повышение теплопроводности) в жидкие компаунды добавляют наполнители (кварц, фарфоровую муку и др.).

Твердые компаунды предварительно нагревают до определенной температуры для получения массы требуемой вязкости. В зависимости от исходной смолы, компаунды подразделяют на термореактивные и термопластичные.

Твердые компаунды предварительно нагревают до определенной температуры для получения массы требуемой вязкости. В зависимости от исходной смолы, компаунды подразделяют на термореактивные и термопластичные.

Термореактивные компаунды обладают более высокой термостойкостью по сравнению с термопластичными. Однако изоляция на их основе при повреждении не подлежит ремонту.

Термопластичные компаунды размягчаются при нагревании и отвердевают при охлаждении. При пропитке изоляции температура жидкого компаунда не должна вызывать повреждение изоляции (изделия), а температура размягчения должна быть выше допустимой рабочей температуры, чтобы исключить вытекание компаунда при работе.

По назначению компаунды подразделяются на пропиточные и заливочные.

Пропиточные компаунды, как и лаки, обладают малой вязкостью, служат для пропитки волокнистых и пористых материалов.

Заливочные компаунды используют для заполнения сравнительно больших полостей и полостей между деталями, а также для нанесения относительно толстых покрытий на детали, блоки, узлы.

И заливочные и пропитывающие компаунды должны обладать хорошими адгезийными свойствами. Широкое применение получили синтетические компаунды − эпоксидные, кремнийорганические, полиэфирные.

Эпоксидные компаунды представляют собой модификацию эпоксидных смол с отвердителями, пластификаторами и наполнителями. Они обладают хорошей адгезией к металлам, пластмассам, волокнистым материалам, керамике; малой усадкой; повышенной механической прочностью; широким диапазоном рабочих температур (-60...+ 130 °С).

Эпоксидные компаунды применяются в качестве заливочных при изготовлении трансформаторов (измерительных и малой мощности), блоков резисторов, в производстве полупроводниковых приборов и интегральных схем.

Кремнийорганические компаунды представляют собой вязкие жидкости, которые после полимеризации образуют упругие твердые вещества. Они обладают высокими механическими и диэлектрическими свойствами, высокой пропитывающей способностью, термостойкостью ( -60...+25 °С).

Кремнийорганические компаунды применяются для опрессовки и герметизации интегральных схем и полупроводниковых приборов, для пропитки и заливки трансформаторов (малой мощности).

Полиэфирные компаунды. Их недостатком является значительная усадка. Область применения − герметизация оптоэлектронных приборов и интегральных схем.

По сравнению с лаками все компаунды обеспечивают лучшую влагостойкость и герметизацию благодаря отсутствию следов испаряющегося растворителя.

10. Электроизоляционные пластмассы. Слоистые электроизоляционные пластмассы. Композиционные материалы.

Пластические массы (пластмассы) представляют собой изделия, получаемые из прессовочных порошков, которые под воздействием температуры и давления размягчаются и приобретают свойства пластического течения. Чем больше текучесть пресс-порошка, тем более сложной формы можно получить пластмассовое изделие.

Видео об изготовлении текстолита, фенолоформальдегидных и ионообменных смол

В результате литьем или прессованием могут быть получены пластмассовые изделия различной формы (корпуса и основания электроизмерительных приборов, электрических аппаратов, кнопки, ручки, крышки и др.).

Некоторые пластмассы представляют собой чистые полимеры (например: поливинилхлорид, полиэтилены и др.) и называются ненаполненными пластмассами.

Связующие вещества − синтетические смолы (резольные, эпоксидные, кремнийорганические и др.), которые пропитывают наполнители и другие компоненты пластмасс, придают им пластичность и обеспечивают монолитность получаемым изделиям.

Связующими могут быть термопластичные или термореактивные вещества. В случае термопластичного связующего (поливинилхлорид и др.) пластмассовое изделие тоже будет термопластичным, т. е. при нагревании до определенной температуры оно начнет размягчаться. Термореактивные связующие (резольные, кремнийорганические и другие смолы) обеспечивают изделиям термореактивность − не размягчаемость изделий при нагревании.

В пластмассах неорганического состава (асбестоцемент, микалекс и др.) в качестве связующих применяют портландцемент, стекло и другие неорганические связующие.

Наполнители − порошкообразные или волокнистые вещества, повышающие механическую прочность и уменьшающие объемную усадку изготовляемых пластмассовых изделий. Волокнистые наполнители (стеклянные, асбестовые и хлопковые волокна) значительно увеличивают механическую прочность пластмасс. Неорганические наполнители (кварцевый и слюдяной порошки, стеклянное волокно) повышают коэффициент теплопроводности пластмасс и увеличивают их нагревостойкость. В пластмассах содержится до 40-60 % наполнителей.

Пластификаторы − густые маслообразные синтетические жидкости, вводимые в пластмассы для понижения их хрупкости и повышения холодостойкости.

Стабилизаторы − вещества, вводимые в пластмассы для повышения их стойкости к свету и нагреву.

Смазывающие вещества (стеарин, олеиновая кислота) вводят в пластмассы для лучшего отделения отпрессованных изделий от поверхностей стальных пресс-форм.

Отвердители − вещества, вводимые в некоторые пластмассы для ускорения их отвердевания. Основой процесса отвердевания являются реакции полимеризации и поликонденсации.

Красители − вещества, придающие пластмассовым изделиям равномерную окраску. Красители вводят как для придания пластмассовым изделиям декоративного вида, так и для повышения их стойкости к свету.

Порообразователи − вещества, которые при нагревании выделяют большое количество газов, создающих пористую структуру пластмассовых изделий.

Выбирая состав и количество компонентов пластмассы, можно получить изделия с теми или иными механическими, тепловыми и диэлектрическими свойствами.

По назначению пластмассы делятся на конструкционные (корпуса приборов, рукоятки, щеткодержатели и др.), электроизоляционные (каркасы катушек, панели, латы и т.п.), специальные (магнитодиэлектрики, полупроводники).

По виду наполнителя пластмассы подразделяются на порошковые (пресс-порошки) и волокнистые.

Слоистые пластмассы

Слоистые пластмассы − это материалы, состоящие из чередующихся слоев листового наполнителя (бумага, хлопчатобумажная или стеклянная ткань) и связующего вещества.

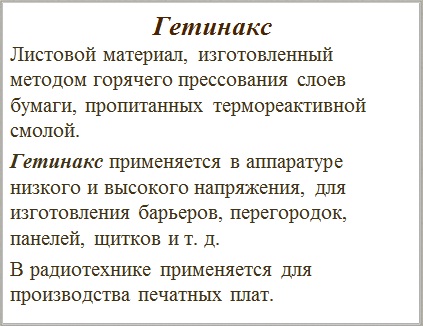

Гетинакс − листовой слоистый материал, в котором наполнителем являются листы пропитанной бумаги толщиной 0,10—0,12 мм. Процесс производства гетинакса заключается в пропитке бумаги бакелитовыми лаками и последующей резке ее на листы определенных размеров.

Листы пропитанной лаком бумаги после сушки собирают в пакеты определенной массы соответственно толщине прессуемого изделия. Собранные пакеты прессуют между нагретыми (до 160 °С) стальными плитами гидравлических прессов. При горячем прессовании расплавленная смола склеивает пропитанные листы бумаги и переходит в неплавкое состояние.

Следует учитывать, что дугостойкость гетинакса невысока и после нескольких искровых разрядов на его поверхности остается науглероженный след,

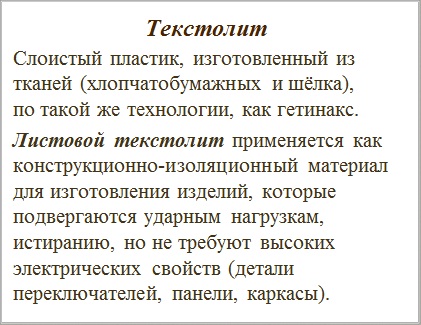

Текстолит отличается от гетинакса тем, что наполнителем в нем является хлопчатобумажная ткань. Производство текстолита существенно не отличается от производства гетинакса. Текстолит марок А, Б и Г выпускается на основе бязи и миткаля и марки ВЧ (для высоких частот) − на основе шифона.

Электрические характеристики текстолита по сравнению с гетинаксом несколько ниже, однако он имеет более высокое сопротивление раскалыванию (вдоль слоев) и ударную вязкость, доходящую до 12— 18 кДж/м2. Кроме того, он легче поддается механической обработке, но значительно дороже гетинакса.

Текстолит обладает низкой дугостойкостью, так как его связующее − бакелитовая смола − под действием электрических искр легко науглероживается.

Стеклотекстолит отличается от текстолита тем, что наполнителем в нем является электроизоляционная бесщелочная стеклянная ткань. Он обладает повышенной влагостойкостью и нагревостойкостью и лучшими электрическими и механическими характеристиками, чем текстолит и гетинакс, но хуже обрабатывается.

Все слоистые изоляционные пластмассы обладают значительным водопоглощением: от 2 до 8 % (за 24 ч). Поэтому для придания этим материалам после механической обработки водостойкости, вскрытые режущим инструментом поверхности следует покрывать соответствующим лаком (бакелитовым, эпоксидным и др.) с последующей запечкой при оптимальной температуре.

11. Волокнистые электроизоляционные материалы.

К синтетическим относятся материалы, изготовленные из неорганических волокон - стекла, асбеста. Основным отличительным признаком волокнистых материалов является их структура, а основным веществом − целлюлоза.

Эти материалы обладают высокой гидрофильностью и гигроскопичностью, что обусловлено их волокнистым строением. В непропитанном состоянии они отличаются низкими электрическими параметрами и низкой термостойкостью (устраняется пропиткой нефтяными маслами, синтетическими смолами, лаками и компаундами).

Кабельная бумага применяется для изоляции жил силовых кабелей на напряжение 35, 110 и 220 кВ. Отличается количеством слоев, толщиной, объёмной массой, воздухопроницаемостью. Маркируется буквами К (кабельная однослойная), КМ (многослойная), КВМ (высоковольтная многослойная), КВМСУ (высоковольтная, многослойная стабилизированная многослойная).

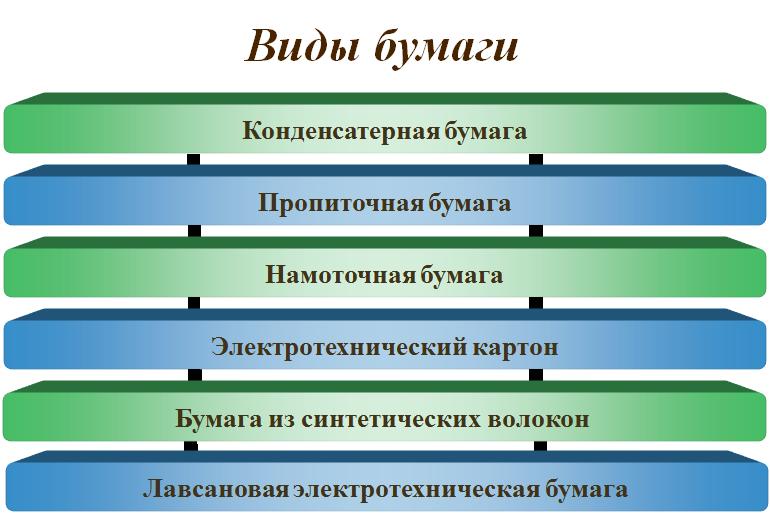

Конденсаторная бумага − наиболее тонкий и качественный вид электротехнической бумаги, применяется в сочетании с синтетическими пленками.

Пропиточная бумага выпускается толщиной 0,9, 0,11, 0,13 мм. Воздухопроницаемость и впитываемость пропиточных бумаг выше, чем других.

Намоточная бумага изготовляется толщиной 50, 60, 70 мкм.

Электротехнический картон отличается от бумаг на основе целлюлозы повышенной толщиной, высокой механической прочностью, достаточной гибкостью, низкой стоимостью.

Фибра − электроизоляционный и конструкционный материал, получаемый на основе целлюлозы. Фибру изготавливают из непроклеенной бумаги, имеющей в своём составе хлопковое волокно и древесную целлюлозу (по 50%). Используют в качестве электроизоляционного материала в электрооборудовании низкого напряжения; применяют для изготовления разрядников высокого напряжения.

12. Электроизоляционные резины

Резиновые материалы представляют собой сложную смесь разнообразных компонентов, основным из которых является продукт вулканизации каучука.

Свойства резиновых материалов:

- высокая эластичность в широких интервалах температур;

- хорошая вибростойкость;

- повышенная химическая стойкость;

- стойки к истиранию;

- хорошие диэлектрические свойства.

Недостатки резиновых материалов:

- невысокая бензо-и маслостойкость;

- относительно низкая тепло-и морозостойкость;

- склонность к старению под действием тепла, кислорода и света;

- содержит свободную серу, а она с течением времени выделяется и вызывает коррозию металлов, контактирующих с резиной.

Основными компонентами резин являются каучук, вулканизирующие вещества, ускорители вулканизации, наполнители, противостарители, мягчители, регенерат и красители.

Каучук – основа резиновых смесей, определяющая основные физико-химические и механические свойства резин.

Вулканизация – это физико-химический процесс взаимодействия каучука с вулканизующим веществом, в результате которого происходит изменение свойств каучука: он теряет пластичность, становится эластичным, увеличивается прочность, стойкость к действию химических веществ. Важнейшим вулканизирующим веществом является сера.

Процесс вулканизации в смесях, содержащих одну серу, протекает медленно. Для сокращения времени вводят химические вещества, называемые ускорителями вулканизации (альтакс, каптакс, тиурам).

Наполнители – порошкообразные материалы: активные (сажи, каолин, цинковые белила) – повышают прочность при разрыве, сопротивление истиранию; неактивные(мел, тальк) – для удешевления резин.

Мягчители – вещества, предназначенные для облегчения перемешивания каучука с порошкообразными составляющими и придания резине мягкости (вазелиновое масло, парафин, стеарин, канифоль).

Противостарители применяют для предохранения резиновых изделий от старения (ароматические амины и диамины).

Регенерат – продукт переработки старых резиновых изделий, заменяет каучук, дешевле его.

Красители служат для окраски резины (окись титана, сурик, ультрамарин).

Электротехнические резины включают электроизоляционные и электропроводящие резины. Электроизоляционные резины, применяемые для изоляции токопроводящей жилы проводов и кабелей, для специальных перчаток и обуви, изготовляют только на основе неполярных каучуков НК, СКБ; СКС, СКТ и бутилкаучука.

Электропроводящие резины для экранированных кабелей получают из каучуков НК, СКН, наирита, особенно из полярного каучука СКН-26 с введением в их состав углеродной сажи и графита (65-70 %).

Резину, стойкую к воздействию гидравлических жидкостей, используют для уплотнения подвижных и неподвижных соединений гидросистем, рукавов, диафрагм, насосов; для работы в масле применяют резину на основе каучука СКН, набухание которой в жидкости не превышает 1-4 %. Для кремнийорганических жидкостей применимы неполярные резины на основе каучуков НК, СКМС-10 и др.

13. Лакоткани, ленты и лакированные

Лакоткани представляют собой гибкие рулонные материалы, состоящие из какой-либо тканевой основы, пропитанной электроизоляционным лаком. В качестве тканевых основ применяют хлопчатобумажные, шелковые, капроновые и стеклянные (из стеклянного волокна) ткани. Лак, которым пропитывают тканевые основы, после отверждения образует на лакоткани гибкую пленку, которая обеспечивает материалу высокие электроизоляционные свойства, тканевая же основа придает ему механическую прочность.

Лакоткани широко применяют в качестве пазовой и межвитковой изоляции в электрических машинах низкого напряжения, а также в трансформаторах. Кроме того, лакоткани используют для наружной изоляции катушек и отдельных групп проводов в электрических аппаратах и приборах

В соответствии с примененной тканевой основой лакоткани делят на хлопчатобумажные, шелковые, капроновые и стеклянные (стеклолакоткани).

В качестве основ хлопчатобумажных лакотканей служат тонкие прочные ткани (перкаль и др.). Хлопчатобумажные, шелковые, капроновые и стеклянные лакоткани на масляных лаках по нагрево- стойкости относятся к классу А, т. е. их можно применять при рабочих температурах, не превышающих 105°С. Стеклолакоткани же на кремнийорганических лаках по нагревостойкости относятся к классу Н (180 °С) и обладают высокой влагостойкостью и стойкостью к грибковой плесени. Стеклолакоткани, пропитанные кремнийорганическими составами, применяются в электрических машинах и аппаратах нагревостойкого и тропического исполнения.

Как и все волокнистые материалы, лакоткани обладают наибольшим разрушающим напряжением при растяжении в направлении основы, т. е. вдоль полотна, а меньшей прочностью —поперек полотна. Водопоглощение хлопчатобумажных лакотканей 4,5—6,0 %, шелковых 3,5—5,0 %, стеклянных 1—2,0 %.

Липкие электроизоляционные ленты изготовляют на основе хлопчатобумажных или стеклянных (стекловолокнистых) лент, а также лент из поливинилхлоридного пластиката.

Прорезиненная хлопчатобумажная лента представляет собой миткалевую ленту, пропитанную вязким резиновым составом.

Липкая поливинилхлоридная лента широко применяется в устройствах низкого напряжения. Ее можно применять до температуры 6065 -°С, так как при более высокой температуре она начинает размягчаться.

Липкая нагревостойкая стеклолента изготовляется из стеклянной ленты (из бесщелочного стекла), пропитанной нагревостойким кремнийорганическим лаком.

Она применяется для изоляции лобовых частей обмоток электрических машин и аппаратов с высокими рабочими температурами (до 155°С).

Хлопчатобумажные лакированные (линоксиновые) трубки (чулки) выполняются из хлопчатобумажной пряжи, пропитанной масляным лаком, имеют внутренний диаметр от 0,5 до 10 мм и толщину стенки от 0,5 до 0,9 мм. Линоксиновые трубки могут работать при температурах от- 50 до + 105°С и применяются для изоляции выводных концов и мест соединений в электрических аппаратах, а также в трансформаторах (сухих и с масляной изоляцией).

Лакированные стекловолокнистые трубки (чулки) выполняются из стекловолокнистой пряжи и пропитываются полиуретановым, эпоксидным или нагревостойким кремнийорганическим лаком. Стекловолокнистые лакированные трубки имеют внутренний диаметр от 1 -10 мм и толщину стенки 0,4-0.5 мм. По сравнению с линоксиновыми трубками они менее эластичны, но обладают высокой влагостойкостью и применяются для изоляции выводных концов и мест соединений в электрических машинах и аппаратах.

14. Электроизоляционная слюда

К неорганическим диэлектрикам относят материалы, которые не содержат атомов углерода и водорода. Отличительная особенность этих материалов являются хрупкость, негорючесть, нерастворимость.

Материалы на основе слюды.

Слюда встречается в природе в виде кристаллов, особенностью которых легко расщепляться на пластинки. В качестве электроизоляционных материалов применяют только мусковит и флогопит. Мусковит − калиевая слюда. Обладает химической стойкостью: на него не действует ни один из растворителей и щелочей. С увеличением толщины электрическая прочность уменьшается. Температура плавления 1260-1300.Флогопит − калиево - магнезиальная слюда. Из-за низкого сопротивления истиранию применяют флогопит в производстве клееных листовых материалов. Изоляционные прокладки из флогопита истираются в одинаковой степени с медными пластинами. Реагирует с кислотами, но щелочи на него не действуют. Не изменяет своих характеристик до 800 градусов.

Для изоляции применяют разные материалы на основе слюды: миканиты, слюдопластовая и слюдинитовая бумага.

Миканит − листовой или рулонный материал, склеенный из отдельных листков слюды с помощью клеящего лака или сухой смолы. Может иметь подложку из бумаги или ткани с одной или двух сторон, что увеличивает прочность на разрыв и исключает расслоение слюды при изгибе. Имеет высокую нагревостойкость (класс В). При использовании термостойких клеящих веществ и стеклоткани получают миканит классов F, Н. Миканиты без органических веществ − класс нагревостойкости С. Коллекторный миканит - применяется для изоляции коллекторных пластин электрических машин. Прокладочный миканит − твёрдые прокладки в электрических машинах и аппаратах. Формовочный миканит − детали сложной формы (каркасы). Гибкий − для пазовой изоляции электрических машин.

Слюдинитовая и слюдопластовая бумага.

Для производства слюдинитовой бумаги используют отходы мусковита. Их подвергают химической обработке, получают однородную массу-пульпу, а затем отливают на бумагоделательных машинах. В результате - слюдинитовая бумага толщиной 19-150 мкм или картон. Из флогопита слюдопластовая бумага слабо подвержена тепловому старению, сохраняет гибкость и не растрескивается на воздухе. Применяется для изготовления изоляции электронагревательных приборов.

15. Электрокерамические материалы

Керамическими называют неорганические материалы, полученные из неметаллических соединений методом спекания (обжига). Керамический материал представляет собой многофазовую систему, состоящую из кристаллической, аморфной (стекловидной) и газовой фаз. Основной является кристаллическая фаза, она определяет высокие изоляционные и другие показатели изделия. Стекловидная фаза выполняет связующие функции, обеспечивает механическую прочность. Газовая фаза представляет собой поры и микротрещины, которые образуются в процессе обжига и снижают механические и электрические свойства материала.

Основные этапы получения керамических изделий:

- сортировка и очистка от примесей;

- помол и смешивание по заданной рецептуре с добавлением воды;

- формирование деталей прессованием, штамповкой;

- сушка и обжиг в печах.

Достоинства: высокая нагревостойкость и механическая прочность, высокая радиационная стойкость, устойчивость против старения, получение заданных характеристик путём изменения состава массы, негигроскопичны и атмосферостойки.

Недостатки: невозможность получения тонких гибких изделий, трудность механической обработки (изделия можно только шлифовать), пористость.

По назначению делятся на три группы: изоляторная, конденсаторная и сегнетоэлектрическая керамика.

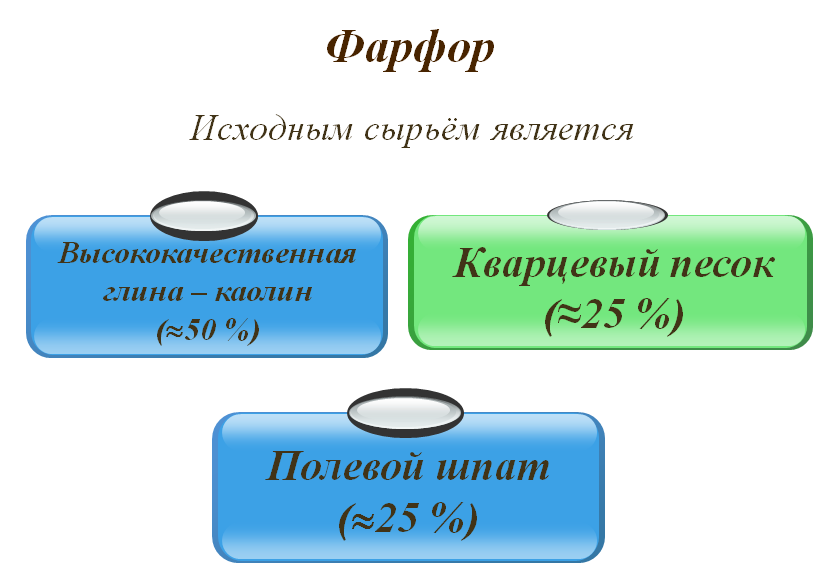

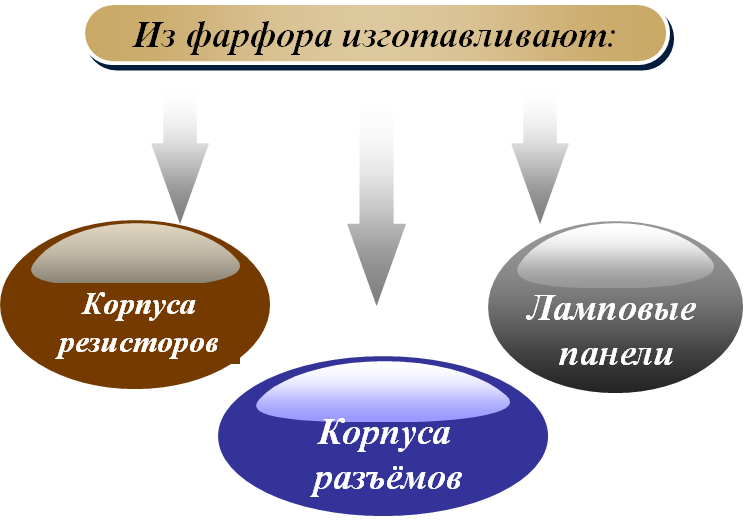

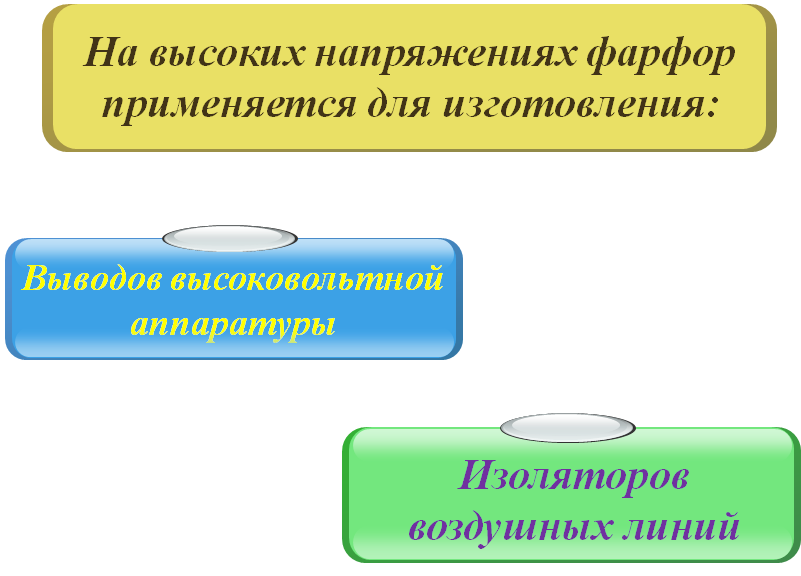

Фарфор − старейший вид керамики, используемый как изоляционный материал. Фарфор применяется на низких частотах, на низких напряжениях как изолирующий и конструкционный материал.

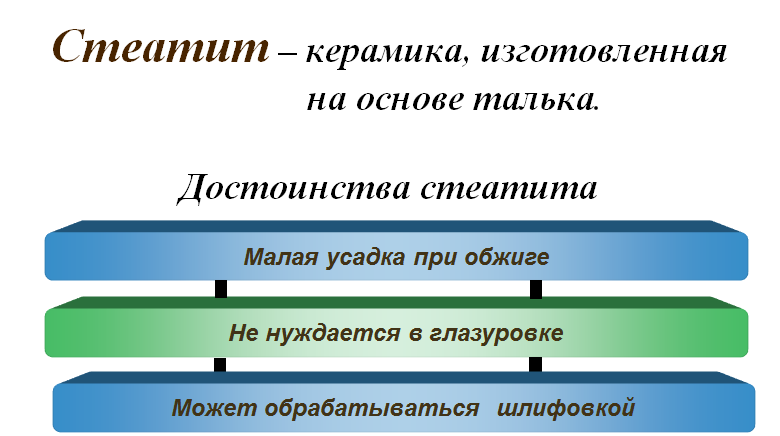

Стеатит – отличается от фарфора повышенной механической прочностью и лучшими электрическими характеристиками.

Стеатитовые электроизоляционные изделия могут работать при температурах до 250ºС не изменяя своих электрических характеристик. ( у фарфоровых изделий ухудшаются при 100ºС и выше). Из пластичной стеатитовой массы изготавливают стеатитовые изоляторы и электроизоляционные изделия методом прессования в гипсовых формах.

Недостаток – дорогой.

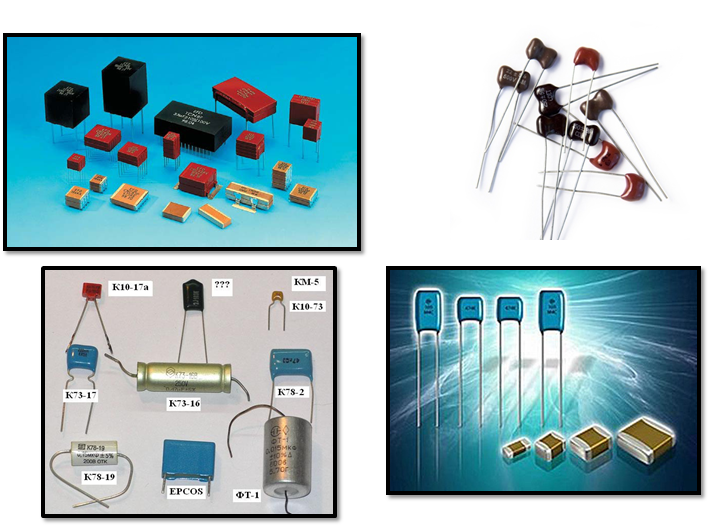

Керамические конденсаторные материалы отличаются от керамических изоляторных материалов большей диэлектрической проницаемостью, что позволяет изготавливать из них керамические конденсаторы большой ёмкости и сравнительно малых габаритов. Керамические конденсаторы не обладают гигроскопичность и не нуждаются в защитных корпусах и оболочках, которые необходимы для бумажных и слюдяных конденсаторов. Керамические конденсаторы изготавливают методами керамической технологии – литьём в гипсовые или стальные формы, а затем обжигают в печах при температуре 1450-1700º.

Сегнетокерамические материалы (сегнетокерамика) – аномально большие значения диэлектрической проницаемости, что позволяет применять их в качестве датчиков температуры при изменении её электрическими методами. Большая диэлектрическая проницаемость сегнетодиэлектриков позволяет изготавливать из них миниатюрные электрические конденсаторы большой ёмкости. Диэлектрическая проницаемость сегнетодиэлектриков значительно возрастает с ростом приложенного к ним напряжения, чего не наблюдается у обычных диэлектриков. Это характерное свойство используют в диэлектрических усилителях. Все сегнетодиэлектрики обладают характерными свойствами только до определённой температуры. При превышении этих температур теряют свои свойства и становятся обычными диэлектриками.

16. Электроизоляционное стекло

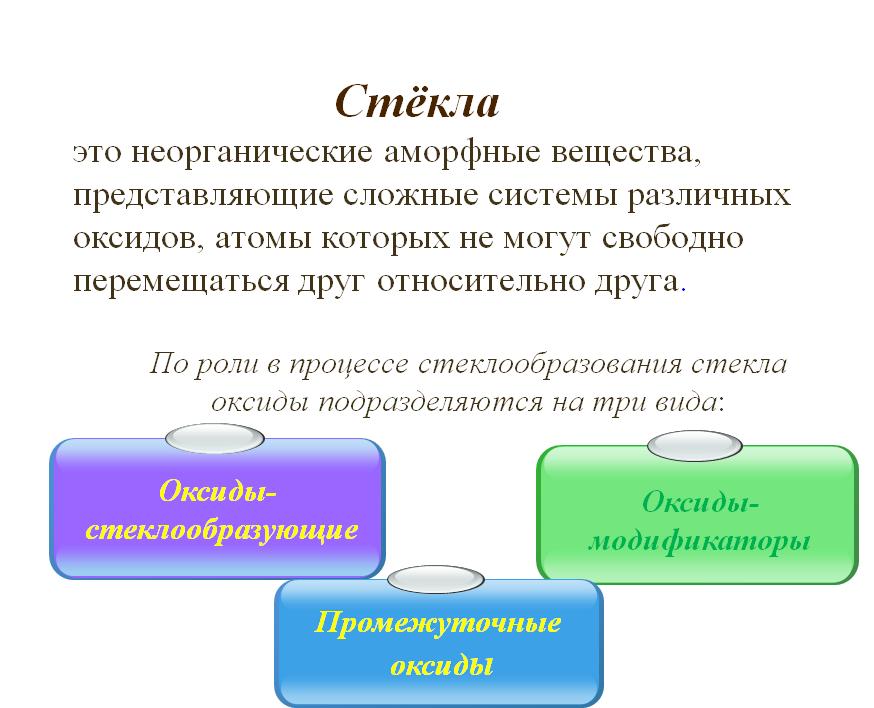

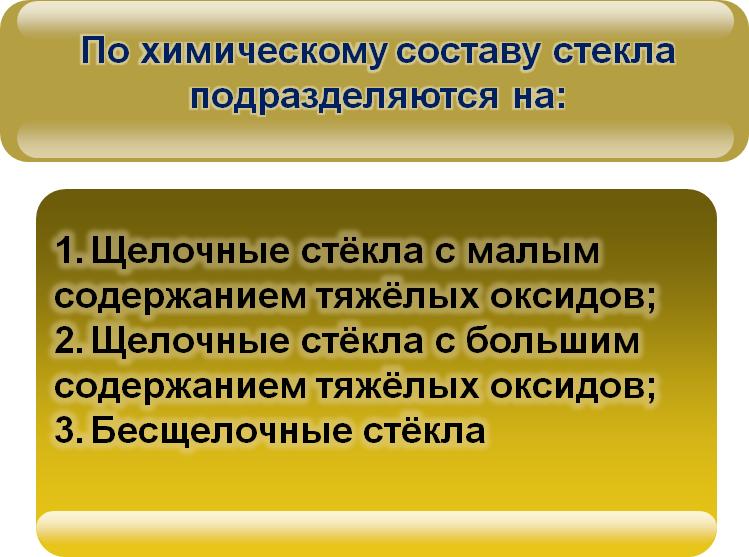

Стекло получают путём быстрого охлаждения расплава независимо от его химического состава.

Оксиды − стеклообразователи (образуют стекло в чистом виде), оксиды − модификаторы (входят в состав стёкол для изменения технологического режима − температуры варки, изменение параметров стекла), промежуточные оксиды (не образуют стёкол, но могут придать им определённые свойства - например окраску). Наиболее распространены силикатные стёкла − доступное сырьё, дешёвые, высокая химическая стойкость.

По назначению стёкла классифицируют:

- на строительные;

- тарные;

- технические (электротехнические, оптические, светотехнические, теплозащитные).

Бесщелочное( кварцевое) стекло − хороший диэлектрик, обладает высокой термической стойкостью и высокими оптическими качествами. Применяются в производстве оптических приборов, линз, изоляторов, реакторов, тиглей. Недостатки − узкий интервал размягчения и высокая вязкость.

Малощелочные стёкла − содержат щелочных оксидов не более 5% .обладают широким интервалом размягчения, а по электрическим свойствам приближаются к кварцевым. Используются для изготовления стеклянных изоляторов высокого напряжения.

Щелочные стёкла с содержанием тяжёлых оксидов − обладают пониженной нагревостойкостью, технологичны (легко обрабатываются при нагревании), но имеют повышенные электрические свойства. Применяют для изготовления электроизоляционных изделий (конденсаторов).

Изоляторные стёкла − используют безщелочное и малощелочное стекло.

17. Минеральные диэлектрики

К минеральным диэлектрикам широкого применения относят асбест и асбоцемент.

Асбест (горный лён) – природный минерал, характерным свойством которого является волокнистое строение.

Для изготовления различных электроизоляционных материалов (бумаги, пряжи, ленты, картона) используют преимущественно хризотиловый асбест. Волокна асбеста не впитывают воду, но покрываются водяной плёнкой. В результате этого и н наличия в нём различных примесей электрические свойства асбестовых изделий не высокие. Асбест обладает высокой нагревостойкостью, теряет прочность при 400-500ºС. Механическая обработка снижает его прочность. Недостатки: гигроскопичен, растворяется в слабых кислотах. Используется для изготовления пластических масс как наполнитель, производства слоистых пластиков, изготовления дугогасительных камер, асбестовые ленты применяют для выравнивания электрического поля на частях обмотки. Почти все асбестовые материалы применяют в пропитанном виде.

Асбоцемент − материал холодной прессовки, наполнитель - асбест, связующее - цемент, имеет удовлетворительные механические свойства, нагревостоек, дугостоек, применяется для производства щитов, камер и перегородок.

Пропитанный асбоцемент обладает повышенными электрическими свойствами и меньшей гигроскопичностью.